Monday, November 22, 2010

JENIS-JENIS GERUDI

Gerudi ialah yang digunakan untuk membuat lubang diatas permukaan logam. Proses menggerudi lubang biasanya dibyat dengan menggunakan mesin gerudi atau mesin larik. Gerudi diperbuat daripada keluli taha lasak dan tungsten karbida.

Gerudi dibuat berbagai-bagai jenis dan bentuk supaya bersesuaian dengan kerja yang dilakukan dan mempercepatkan lagi kerja-kerja diindustri pengeluaran. Diantara jenis-jenis gerudi yang biasa digunakan ialah :

1. GERUDI PINTAL (TWIST DRILL)

Bentuknya seakan-akan suatu benda yang dipintal. Pintalan ini adalah dari dua laluan lurah yang berbentuk helik melalui sepanjang badan gerudi. Gerudi ini digunakan dalam kerja-kerja umum.

2. GERUDI BERGABUNG/GERUDI PUSAT (COMBINATION & COUNTERSINK/CENTRE DRILL)

Mempunyai dua hujung dan dua pembenam yang bersudut kandung 60º dan hujung 118º. Digunakan untuk menggerudi hujung bahan pada mesin pelarik supaya dapat disokong oleh tetengah pelarik dan untuk membuat lubang benam yang kecil serta boleh juga membuang tajam pada hujung lubang yang telah digerudi. Gerudi ini dibuat dalam dua arah , arah kiri dan arah kanan.

3. GERUDI HUJUNG RATA

Bentuk hujung yang rata pada gerudi ini digunakan untuk meratakan bahagian dalam lubang buntu supaya berbentuk tepat 90º.

4. GERUDI PIPIH (FLAT DRILL)

Bentuk hujung gerudi ini pipih dan bersudut 45º. Digunakan untuk menebuk lubang yang besar dalam kerja-kerja melarik.

5. GERUDI LUBANG BENAM (COUNTERSINK DRILL)

Gerudi ini berukuran besar pada hujung dan kecil pada batang. Hujung gerudi ini bersudut 60º. Digunakan untuk membuat lubang benam bagi membenamkan skru kepala benam dan rivet kepala benam. Ia juga boleh digunakan untuk membuang segi pada hujung lubang yang telah digerudi.

6. GERUDI LUBANG SENGGAT (COUNTERBORE DRILL)

Gerudi ini mempunyai dua tingkat garispusat. Satu bagi pemotong dan dihujung terdapat satu batang pemandu untuk menahan batang gerudi semasa menggerudi. Digunakan untuk melubang tingkat bagi membenamkan kepala nat atau kepala pasak.

7. GERUDI LURAH LURUS (STRIGHT FLUTED DRILL)

Bentuk lurah gerudi ini lurus sahaja. Digunakan untuk melubang pada bahan yang lembut seperti aluminium dan juga bahan yang nipis.

8. GERUDI LUBANG MINKYAK (OIL HOLE DRILL)

Bentuk gerudi ini sama dengan gerudi pintal. Pada bahagian badan gerudi ini terdapat saluran ;minyak yang terus keluar ke bahagian hujung, ini bertujuan minyak dapat disalurkan terus kedalam permukaan lubang. Ini dapat mengelakkan kepanasan pada benda kerja. Gerudi ini digunakan dalam perindustrian yang berat.

9. GERUDI LURAH BANYAK (MULTIPLE FLUTE DRILL)

Bentuk gerudi ini sama dengan gerudi pintal tetapi lurah yang memintal pada badan gerudi ini adalah lebih dari dua. Digunakan dalam kerja-kerja berat.

10. GERUDI BERTANGGA (STEP DRILL)

Bentuk gerudi ini sama seperti gerudi pintal tetapi ianya mempunyai dua ukuran garispusat. Gerudi ini digunakan dalam kerja-kerja besar dan pengeluaran.

Sumber: Modul Politeknik, KPM

FUNGSI BAHAGIAN MESIN LARIK (JENIS TETENGAH)

Landasan

(a) Landasan adalah tulang belakang sebuah mesin pelarik. Kejituan mesin pelarik bergantung pada ketegaran, penjajaran dan ketepatan pada landasannya.

(b) Bahagian atas landasan boleh berbentuk ‘V’ atau rata dan diatasnya terletak peralatan lain seperti alatan hadapan, kereta dan alatan hadapan.

(c) Landasan diperbuat daripada besi tuangan yang bermutu tinggi. Rawatan haba kekerasan dilakukan keatasnya supaya boleh tahan haus.

Alatan hadapan

(a) Bahagian ini terletak di sebelah kiri landasan mesin.

(b) Spindal utama yang berbentuk satu syaf geronggang yang disokong oleh beberapa galas terletak di dalam bahagian ini. Hujunjg spindal atau muncungnya yang terkeluar daripada alatan hadapan yang berbentuk jenis tirus, jenis ulir atau jenis kekunci sesondol ( kam lock )

(c) Pada hujung spindal ini beberapa peraltan seperti cuk, piring pelarik dan tetengah hidup boleh dipasang dan digunakan untk memegang bahan kerja atau kompenen yang hendak dilarik.

(d) Untuk memutarkan spindal utama, alatan hadapan mempunyai perlatan takal atau beberapa siri rangkaian gear. Alatan hadapan bergear mempunyai lebih rangkaian kelajuan dan lebih tepat putarannya jika dibandingkan dengan alatan hadapan yang bertakal. Lagipun takal boleh tergelincir bila terkena minyak dan ini menyebabkan hasil larikan yang tidak rata atau licin.

Alatan Belakang

(a) Bahagian ini terletak disebelah kanan landasan. Ia boleh digerakkan disepanjang landasan dan juga boleh dikunci pada mana-mana kedudukan yang dikehendaki. Alatan belakang terdiri daripada dua bahagian utama, badan dan tapak.

(b) Pada badan terdapat satu spindal yang mempunyai penirusan piawaian Morse. Alat pemotong bertangkai tirus Morse, seperti gerudi dan pelulas boleh dipasang pada spindal tersebut.

(c) Tapak alatan belakang dimesin dengan jitu supaya boleh didudukan diatas landasan dengan tepat. Pada tapak terdapat dua skru penyelaras yang diguna untuk menjajarkan keselarian diantara tetengah mati dan tetengah hidup atau mengoffsetkan alatan belakang supaya dapat melarik tirus dengan kaedah ini.

Kotak gear cepat tukar

(a) Kotak gear terletak disebelah kiri landasan dan dibawah alatan hadapan. Kotak ini mempunyai beberapa gear berbilang saiz untuk memutarkan skru pemandu atau aci penghantar.

(b) Skru pemandu digunakan untuk memajukan kereta semasa memotong ulir. Aci penghantar pula digunakan semasa membuat kadar penghantaran yang tertentu secara otomatik.

Kereta

(a) Sela

Bahagian ini ialah tuangan berbentuk huruf H dan boleh bergerak diatas landasan. Apron dan kekesot lintang dipasang pada sela.

(b) Apron

Bahagian apron dipasang dihadapan sela dengan bolt. Apron mempunyai beberapa gear dan peralatan yang digunakan untuk mengawal pergerakan sela dan kekesot lintang. Satu tuas tangan yang dipasang dengan pin dan jejaring dengan rak terletak dibawah landasan. Tuas tangan ini diputarkan apabila hendak menggerakkan kereta secara insani ( manual ). Keseluruhan bahagian kereta dan kekesott lintan boleh digerakkan secara otomatik atau insani.

(c) Kekesot Lintang

Tiang mata alat dipasang pada kekesot bergabung. Kekesot bergabung pula dipasang diatas kekesot lintang dengan dua bolt. Apabila kedua-dua bolt ini dilonggarkan kekesot bergabung boleh dikilaskan pada sudut yang dikehendaki. Dengan cara ini penirusan tajam tetapi pendek boleh dilarik. Pada hujung kekesot lintang dan kekesot bergabung dilengkapi dengan relang yang ditanda jitu supaya kedalaman pemotongan dapat dilaraskan dengan tepat.

JENIS-JENIS MESIN LARIK

Kategori Mesin Larik

Mesin pelarik boleh dijumpai dalam beberapa bentuk dan saiz. Jenis yang terkecil digunakan dalam pengeluaran komponen kecil jam tangan sementara yang besar sekali digunakan untuk memesin syaf berat. Mesin pelarik boleh dikelaskan kepada dua kategori :

1) Mesin Pelarik Jentera

2) Mesin Pelarik Pengeluaran

Mesin Pelarik Jentera

Dalam kategori ini terdapat empat jenis mesin pelarik.

a) Jenis bangku

Mesin ini kecil dan boleh dipasang diatas bangku atau kabinet besi. Ia digunakan untuk menghasilkan kerja yang ringan dan halus.

b) Mesin pelarik piawai (mesin larik tetengah)

Mesin ini lebih besar dan berat daripada jenis bangku. Panjang landasan mesin adalah 1.5 meter hingga 6 meter. Lazimnya mesin ini digunakan untuk kerja-kerja penyelenggaraan sederhana dan juga dalam institusi latihan kemahiran.

c) Jenis toolroom

Jenis mesin ini lebih persis dan digunakan dalam pembinaan Tool dan Die. Mesin ini juga dilengkapi dengan alat tambahan khas dan aksesori supaya beberapa operasi Tool dan Die boleh dilakukan.

d) Jenis gap-bed

Saiz mesin ini lebih besar daripada jenis bangku. Sebahagian daripada landasannya di bawah cuk boleh ditanggalkan supaya bahan kerja atau komponen dengan diameter yang lebih besar boleh dipegang.

Mesin Pelarik Pengeluaran

Ada lima jenis mesin pelarik untuk kategori ini :

Pelarik turret pelana juga disebut jenis mesin pelarik turret. Mesin ini mempunyai kepala turret yang dipasang pada pelana yang bergerak diatas landasan. Kepala turret boleh memegang beberapa jenis mata pemotong dan boleh digunakan untuk melarik beberapa operasi tanpa memberhentikan mesin untuk menukar mata alat.

(b) Pelarik kapstan

Pelarik kapstan juga disebut pelarik turret pelantak. Mesin ini kecil sedikit saiznya daripada jenis pelarik turret. Ia digunakan untuk melakukan kerja-kerja sederhana dan ringan sahaja. Kepala turret mesin ini terletak diatas satu kekesot berbentuk landasan pendek. Landasan pendek ini pula menggelongsor diatas landasan utama mesin dan boleh dikunci pada

sebarang kedudukan yang dikehendaki.

(c) Pelarik automatik

Jenis mesin pelarik automatik dicipta untuk pengeluaran kuantiti diantara beberapa ratus sehingga beberapa puluh ribu kompenen sehari. Semua pergerakan mata pemotong dan bahan kerja dikawal oleh sesondol (cam), sistem hidraulik atau sistem elektro mekanik.

(d) Pelarik kegunaan khas

Pelarik jenis ini dicipta untuk melakukan kerja-kerja khas seperti :

*pelarik roda kereta api

*pelarik aksel

*pelarik penampang

*pelarik menegak

(e) Pelarik N.C dan C.N.C

Mesin pelarik terbaru ini berfungsi dibawah kawalan komputer. Mesin ini lebih produktif dan hasil pengeluarannya lebih persis jika dibandingkan dengan mesin lain. Terdapat dua jenis mesin iaitu :

*Jenis yang mempunyai turret dipasang pada landasan mesin sahaja.

*Jenis yang mempunkyai dua turret dimana satu turret dipasang pada landasan dan satu lagi pada kekesot lintang.

Sumber: Modul Politeknik, KPM

Tuesday, November 09, 2010

Monday, November 08, 2010

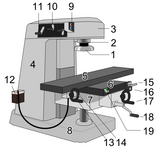

INTRO TO MILLING MACHINE

Milling machines may be manually operated, mechanically automated, or digitally automated via computer numerical control (CNC). Milling machines can perform a vast number of operations, from simple (e.g., slot and keyway cutting, planing, drilling) to complex (e.g., contouring, diesinking). Cutting fluid is often pumped to the cutting site to cool and lubricate the cut and to wash away the resulting swarf.

Comparing vertical with horizontal

In the vertical mill the spindle axis is vertically oriented. Milling cutters are held in the spindle and rotate on its axis. The spindle can generally be extended (or the table can be raised/lowered, giving the same effect), allowing plunge cuts and drilling. There are two subcategories of vertical mills: the bedmill and the turret mill. Turret mills, like the ubiquitous Bridgeport, are generally smaller than bedmills, and are considered by some to be more versatile. In a turret mill the spindle remains stationary during cutting operations and the table is moved both perpendicular to and parallel to the spindle axis to accomplish cutting. In the bedmill, however, the table moves only perpendicular to the spindle's axis, while the spindle itself moves parallel to its own axis. Also of note is a lighter machine, called a mill-drill. It is quite popular with hobbyists, due to its small size and lower price. These are frequently of lower quality than other types of machines, however.

A horizontal mill has the same sort of x–y table, but the cutters are mounted on a horizontal arbor (see Arbor milling) across the table. A majority of horizontal mills also feature a +15/-15 degree rotary table that allows milling at shallow angles. While endmills and the other types of tools available to a vertical mill may be used in a horizontal mill, their real advantage lies in arbor-mounted cutters, called side and face mills, which have a cross section rather like a circular saw, but are generally wider and smaller in diameter. Because the cutters have good support from the arbor, quite heavy cuts can be taken, enabling rapid material removal rates. These are used to mill grooves and slots. Plain mills are used to shape flat surfaces. Several cutters may be ganged together on the arbor to mill a complex shape of slots and planes. Special cutters can also cut grooves, bevels, radii, or indeed any section desired. These specialty cutters tend to be expensive. Simplex mills have one spindle, and duplex mills have two. It is also easier to cut gears on a horizontal mill.

The vertical-vs-horizontal distinction seems trivial from some viewpoints; after all, changing the mounting of a machine part, accessory, or workpiece by 90° is often a straightforward matter. Yet the distinction has recurrently held more importance than one might expect, for similar reasons that the horizontal-lathe-vs-vertical-lathe distinction has mattered. The shape and size of workpieces and the number of sides that they require machining on can make one type of machine more practical than another.

In the pre-NC era, horizontal milling machines appeared first, because they evolved by putting milling tables under lathe-like headstocks. Vertical mills appeared in subsequent decades, and accessories in the form of add-on heads to change horizontal mills to vertical mills (and later vice versa) have been commonly used. Work in which the spindle's axial movement is normal to one plane, with an endmill as the cutter, lends itself to a vertical mill, where the operator can stand before the machine and have easy access to the cutting action by looking down upon it. Thus most diesinking work has always favored a vertical mill. The heavier the workpiece, the more likely one is to want it to sit directly on the table rather than being mounted indirectly on an angle plate (or rotary table or indexing head perpendicular to the table), just as short, heavy workpieces are easier to set up on a vertical lathe or boring mill (and remove later) than on the headstock of a horizontal-axis lathe. Even in the CNC era, a heavy workpiece needing machining on multiple sides lends itself to a horizontal machining center, while diesinking lends itself to a vertical one.

Source: Wikipedia